主页 > 使用安装 >

液压导管的常见问题及对策

液压导管的常见问题及对策

本节主要介绍导管损坏、损坏、变形极限、管道间距和间隙的检查以及软管损坏的检查。

检查导管损坏极限

A.损伤容限

注:以下是对使用受损液压导管的限制。不超过这些限值的刻痕、划痕、擦伤、擦伤或侵蚀可通过使用细法兰绒布和润滑油抛光这些损坏的零件来修复。用砂布和油进行最终抛光。

(1)对于工作压力小于、刻痕、划痕、磨损和磨损深度超过壁厚10%的管道,应予以更换

(2)对于工作压力大于的导管,当刻痕、划痕、磨损或侵蚀深度超过壁厚的5%时,应更换

(3)更换导管弯曲处后跟损坏且不在弯曲区域且因金属材料在拉伸区域而变薄的不合格导管

(4)更换坑深大于导管外径2%的管道

(5)更换坑深大于导管外径5%的压力和回油管道

注:如果部件中存在凹坑表面缺陷,则必须对每个缺陷进行评估,以确定哪种类型适用

(6)检查吸入管弯曲半径后跟凹坑是否光滑,深度不大于导管外径的5%

(7)检查压力回油管道弯曲半径后跟凹坑是否光滑,深度不大于%2.5导管的外径

(8)打磨导管喇叭口表面毛刺,导管喇叭口表面划痕变形不合格

3、管道安装缺陷限制检查

注:安装质量对管道系统的使用耐久性或使用寿命至关重要,安装人员的施工工艺和认真程度将决定安装质量和外观检查是否合格。

(1)检查管道标识标记带的功能和说明、与匹配导管标记的连续性以及流向箭头

(2)如果管道存在以下一个或多个缺陷,则必须对其进行返工

(a) 管道损坏:刻痕、划痕、弯曲、凹痕、压扁等

(b) 管道的平直度或接头的翘曲度超过限制

(c) 在挤压永久接头之前,由于位置不当或支架和部件的安装和调整不当而导致管道磨损

4.管道间隙及间隔检查

注意:管道之间不允许有摩擦或任何管道上的金属对金属接触。振动会导致管道在使用中产生摩擦

A.管道间隙检查

(1)管之间必须至少提供3/32英寸(2.38(毫米)

B.管道分离检查

警告:这些方法不得用于掩盖管道磨损、凹痕或其他损坏,也不得用于纠正预载

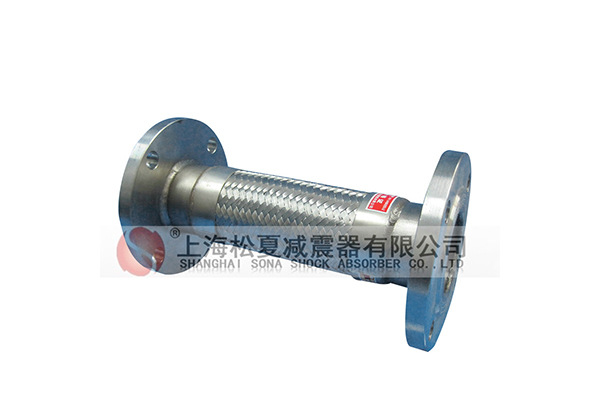

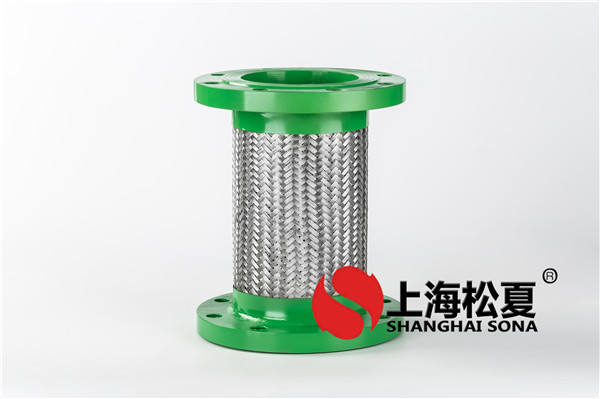

注意:在使用固定式皮带分离器之前金属软管使用年限,应调整管道的每个接头,以获得最大间隙

(1)为了保持适当的管道分离和防止磨损,可采用以下标准维修方法(见图2))

(2)固定带分离器的安装必须在图2所示的范围内,合格的安装不得产生预紧力

5.软管检查

(1)检查软管是否损坏、切割或扭曲

(2)检查软管接头是否正确对齐和固定

(3)B螺母拧紧后,安装在非活动连接件上的软管总成不得扭曲,应能承受系统的全压

软管不得张紧或导致硬导管变形

(4)检查安装在可移动连接部分的软管。施加系统压力后,整个可移动行程内没有扭转或拉伸应力。软管不应使其连接的硬导管变形

(5)检查软管是否能自由伸缩,并与所有结构保持间隙。如果与软管结构的间隙不足,则必须采取保护措施,防止软管被划伤和损坏

(6)除非另有批准,否则不得使用软管支撑卡箍

(7)确保软管不超过列出的最小弯曲半径。弯曲半径是在软管内侧测得的弯曲半径

产品中心

推荐新闻

联系我们

CONTACT US- 联系人:常经理

- 手机:17317317121

- 地址:上海宝山区园康路255号1号楼A区三层